Виробництво

- головна

- виробництво

Виробничий процес ТОВ «Керамічні Маси Донбасу» дозволяє випускати досить великий асортимент продуктів для керамічної, будівельної, вогнетривкої та інших галузей промисловості.

Наявність декількох технологічних ліній, включаючи сухий та мокрий помел сировинних компонентів, дозування, змішування, зволоження та вакуумування; зневоднення суспензій у баштовій розпилювальній сушарці або у фільтр-пресі, дозволяє виготовляти будь-яку масу відповідно до вимог замовника: від найпростішої одно- та двокомпонентної до вишуканої за складом і властивостями – порцелянової.

Лінію сухого помелу глинистих матеріалів спроектував і виготував світовий лідер у сфері помелу нерудних матеріалів фірма HAZEMAG (Німеччина). Максимальна продуктивність лінії становить до 11-ти тон на годину.

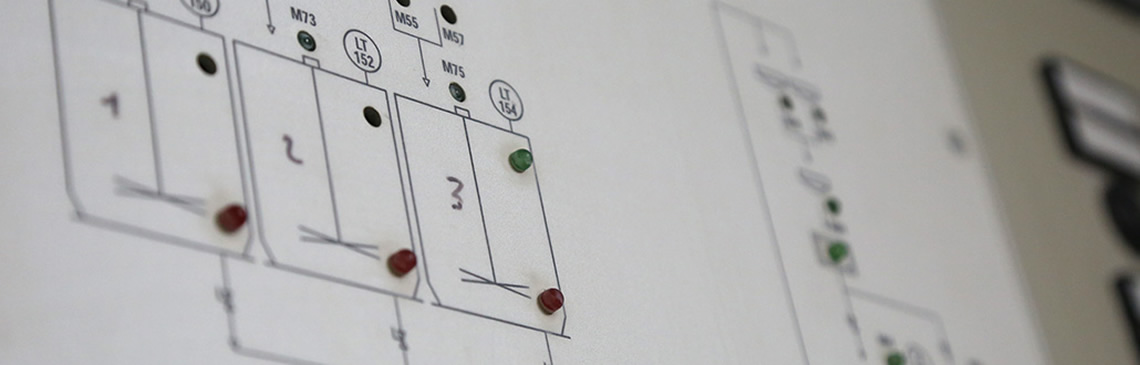

Застосування в схемі помелу багатоступінчастого класифікатора та комплексної системи управління процесами на базі промислових контролерів фірми SIEMENS дає змогу впевнено керувати продуктивністю помелу та корегувати кінцеву вологість пудри глинистих матеріалів, дотримуючись вимог технологічного регламенту та виконуючи побажання замовників.

Ділянка змішування компонентів - спроектована та змонтована на базі найбільш ефективних змішувальних машин фірми HOSOKAWA (Японія) і Maschinenfabrik Gustav Eirich GmbH & Co (Німеччина). Дозувальні пристрої, які розроблені на основі датчиків фірми SCHENK та електронних блоків фірми SIEMENS, забезпечують точне дозування компонентів мас перед змішуванням. Керований АСК ТП комплекс на базі промислових контролерів фірми SIEMENS дає змогу виробляти широкий асортимент сухих і пластичних мас відповідно до заявок покупців, так само як і за оригінальними рецептами, розробленими технологічною службою відповідно до індивідуальних заявок.

Лінію мокрого помелу спроектувала та виготовила найбільш авторитетна в галузі виробництва керамічних мас компанія ICF Industrie Cibek S.p.A (Італія). Лінія складається з кульових млинів періодичного помелу, об’ємом 38 м3; баштової розпилювальної сушарки, продуктивністю - 3000кг/год.; накопичувальних силосів, об’ємом 50 м3, обладнання ситового та магнітного збагачення суспензій.

Система подвійної магнітної сепарації продукції на стадії виробництва дозволяє максимально очистити суспензію від забруднених феромагнітних домішок. Комплексна система управління процесами дає змогу керувати процентним вмістом вологи та розміром гранул прес-порошку, що є необхідними умовами для отримання високоякісної продукції. Спеціально сконструйовані силоси здатні тривалий час зберігати готову продукцію без втрати її споживчих властивостей.