производство

- главная

- производство

Производственный процесс ООО «Керамічні Маси Донбасу» позволяет иметь достаточно большой ассортимент продуктов для керамической, строительной, огнеупорной и других отраслей промышленности.

Наличие нескольких технологических линий, включая сухой и мокрый помол сырьевых компонентов, дозирование, смешивание, увлажнение и вакуумирование; обезвоживание суспензий в башенной распылительной сушилке или в фильтр-прессе, позволяет изготавливать любую массу по заказам потребителей - от самой простой одно-двух компонентной, до ювелирной по составу и свойствам фарфоровой.

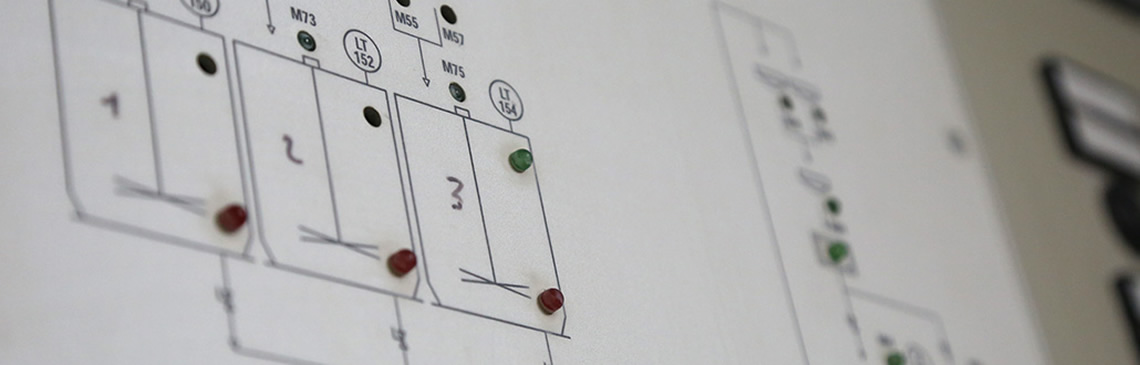

Линия сухого помола глинистых материалов, максимальной производительностью 11 тонн в час, спроектирована и изготовлена мировым лидером в области помола нерудных материалов - фирмой HAZEMAG (Германия). Применение в схеме помола многоступенчатого классификатора и комплексной системы управления процессами на базе промышленных контроллеров фирмы SIEMENS позволяют уверенно регулировать производительность и конечную влажность пудры глинистых материалов, выполняя требования технологического регламента и пожелания заказчиков.

Участок смешивания компонентов разработан и смонтирован на базе наиболее эффективных смесительных машин фирмы HOSOKAWA (Япония) и Maschinenfabrik Gustav Eirich GmbH & Co (Германия). Дозирующие устройства, разработанные на основе датчиков фирмы SCHENK и электронных блоков фирмы SIEMENS, обеспечивают точное дозирование компонентов масс перед смешиванием. Комплекс, управляемый АСУ ТП на базе промышленных контроллеров фирмы SIEMENS, позволяет производить широкий ассортимент сухих и пластичных масс по оригинальным рецептам, разработанным технологической службой в соответствии с индивидуальными требованиями заказчиков.

Линия мокрого помола спроектирована и изготовлена наиболее авторитетной в области производства масс компанией ICF Industrie Cibek S.p.A (Италия) и включает в себя шаровые мельницы периодического действия, объемом 38 м3; башенную распылительную сушилку, производительностью по испаренной влаге - 3000кг/ч.; накопительные силосы, объемом 50 м3., оборудование ситового и магнитного обогащения суспензии.

Система двойной магнитной сепарации продукции на стадии производства позволяет максимально очистить суспензию от загрязняющих ферромагнитных включений. Комплексная система управления процессами дает возможность управлять влажностью и размером гранул пресс-порошка, что является необходимыми условиями получения высококачественной продукции. Специально разработанные силосы позволяют продолжительное время хранить готовую продукцию без потери ее потребительских свойств.